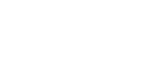

交易所

Web3 钱包

-

买币

-

快捷买币流程简单,快速成交

-

C2C 买币灵活选择,0手续费

-

-

发现

-

市场查看最新行情和交易大数据

-

机会发掘最热、最新币种,及时捕捉市场机会

-

跟单与全球顶级交易员一起赚钱

-

-

交易

交易类型

-

闪兑币币兑换,0费率,无滑点

-

现货轻松买卖数字货币

-

合约交易永续和交割合约,灵活使用杠杆

-

期权利用市场波动,赚取收益,降低交易风险

-

盘前交易在币种未上线阶段,提前交易其交割合约

交易工具-

策略交易多种智能策略,助您轻松交易

-

交易广场与全球顶级交易员一起赚钱

-

流动性市场为交割价差、自定义多腿策略和大宗交易带来深度流动性

-

-

金融

-

赚币持币生币,赚取收益

-

借贷质押数字资产,满足您的投资和消费需求

-

Jumpstart抢先发现全球优质新项目

-

-

公链

X Layer

-

探索 X Layer进入 Web3 的世界

-

开发者无限扩容

-

官方应用基础建设产品

-

-

机构客户

-

机构首页为机构客户提供最强劲、最完整的数字货币交易解决方案

-

流动性市场支持场外交易,为专业交易员和机构用户提供流动性

-

API超低延迟API,无缝链接您的数据和操作

-

尊享借币提高资金利用率

-

经济商项目享受世界一流的市场深度,获得高额的佣金回赠

-

资管子账户统一管理子账户,让交易变得更轻松、更安全、更实惠

-

历史行情数据K线图、交易汇总、订单表数据等信息尽在掌控

-

机构交易资讯洞悉最前沿的机构交易研究、新闻及更多

-

- 新手指南

-

更多

-

OKB

-

资金安全

-

Status

-

储备金证明

产品-

邀请好友

-

节点计划

-

OKX Ventures

-

使用 TradingView 交易

-

上币申请

其它 -

-

-

帮助中心

-

人工客服

-

最新公告

-

活动福利

-